前回の「旋盤 各種名称と構造と機能」で紹介した旋盤の機能を使う、旋盤作業を紹介したいと思います。

チャック作業

・主軸に取り付けたチャックにより工作物をつかみ固定する。

四つ爪単動チャック

・四つの爪をそれぞれ単動に動かし固定する。

・高い保持力を有するが、主軸と工作物の中心を合わせる芯出し作業が毎回必要。

偏芯加工をするなら絶対に四つ爪チャックです。

まるい工作物以外にも四角形の工作物も掴むことができるので、一つか二つだけを作る場合は四つ爪チャックの方が汎用性があります。多品種少量生産にあっています。

・技能検定普通旋盤2級からは、偏芯加工が加わるので四つ爪チャックで芯出し作業をするのが必須となります。 技能検定は時間制限がありますので、四つ爪チャックの芯出し作業の時間をどれだけ短縮できるかが重要です。

スクロールチャック(三つ爪チャック)

・三つの爪を一つのレンチで同時に動かし固定する。

・芯出し作業は不要であるが、保持力が弱く精密切削加工に耐えうる精度が出ない。

これはちょっと違うかも? 芯出し作業は2つ目からいりません。 1つ目は、ダイヤルゲージを工作物に当てて、チャックの裏にある3つのボルトを緩めて、チャックを手で回し、ダイヤルの針が高いところに来たら、チャックの側面をショックレスハンマーで叩いて芯を出します。

その後の2つ目以降は、掴む径が同じなら(まる180mmで芯出ししたなら、まる180mmの芯だけが出ている)芯出し作業は不要です。 これを利用して、工作物で芯出しをしないやり方もあります。

まる180mmの治具で芯出しをしておけば、理論上はまる180mmの芯が出ているので、長い工作物でチャック側の内径で芯出しをしたい場合などに使えます。

それと、保持力は確かに、四つ爪と比べると弱いですが、普通に使う分には問題はありません。チャックでチャックを掴んで作業する「ダブルチャック」をする場合は重切削なんてことをすると、チャックからチャックが外れて、事故につながるかもしれません。

精密切削加工は出来ます。 芯出し作業をしっかりすれば出来ます。 0.005mm切り込んで、0.01mmの切削くらいは出来ます。 NC旋盤も三つ爪チャックなので精密切削加工に不安はありません。

・中心をずらした加工が出来ない。(偏芯加工)

偏芯加工は不得意です。図面で2mm偏芯なら実際は4mm偏芯させて加工しますが、4mmもチャックが動きません。3つのボルトが等間隔でとまっているのでチャックは動かしようがありません。

0.5とか1mmとかならできるかも、

・技能検定普通旋盤3級は三つ爪チャックで出来ますが、2級合格のことも考えると、3級から四つ爪チャックで練習すべきだと思います。 四つ爪チャックで加工時間が延びても、十分合格出来ます。

爪について

・硬爪:焼入れ鋼を使用した硬い爪で、様々な径の工作物を保持する。仕上げ面をつかむ場合は、保護板が必要。

硬爪は二つあり、つかむ径の大きさで変わります。 例えばまる150mm以上の工作物をつかむ場合、前の画像の爪では、爪を広げるとチャックから爪が外れそうな時があったとします。その場合は「逆爪」と言って、「 ←こんな形の爪に変えることで、工作物をつかみます。

・生爪:軟鋼で出来た爪、保持する工作物の径に合わせて爪を削る。加工する径に合わせたそれぞれの爪が必要。

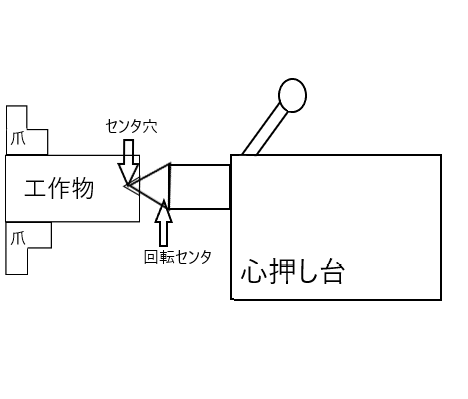

センター作業

旋盤でのセンター作業は、工作物の端面にセンタドリルでセンタ穴を作って、ベアリングが入っている回転センタを押し当てて作業をすることが多いと思います。

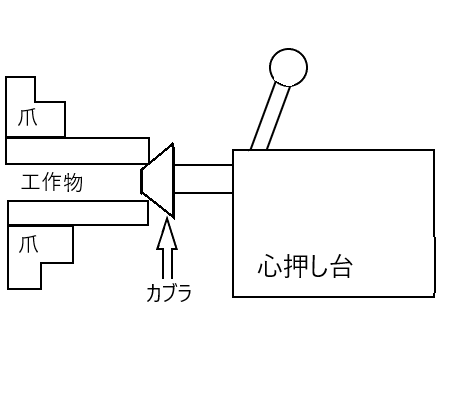

ですが、これでは内径が空いている工作物では使えません。 回転センタより小さい内径なら可能ですが、回転センタより大きい内径で回転センタで押して作業したい場合は、「カブラ」(傘型センタ)という傘の広い道具で押します。

カブラは売っているのかな? 普通は自作のような気がする。回転センタを分解改造する。

とりあえず、センタ押しすることで、工作物の振れが抑えられ、ビビリ振動が少なくなります。横からも抑えるので、重切削に強くなるはずです。

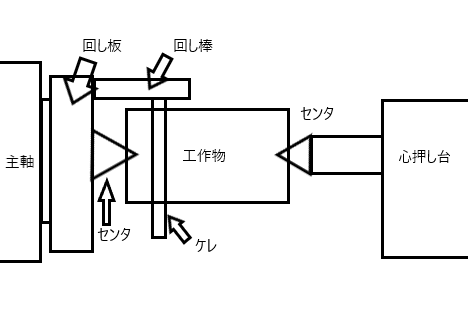

・旋盤では、なかなかしませんが、円筒研削盤ならする方法で、センター同士で挟むやり方もあります。

主軸側のチャックをセンターに変えます。

・主軸と心押し台両方にセンタを付け、工作物をはさんで固定する

・比較的、細長い工作物の加工に適している。

・把握力が弱いため、重切削には向かない。

テーパ削り作業

センタ作業にもテーパで、角度を付けて加工はできます。

心押し台を左右にずらして固定します。

・比較的テーパ角が小さく、細長いテーパを作成する時に使用

・自動送りにより切削できるのでテーパ面がきれいに仕上げる。

・かなり低い切削負荷にしか耐えられない。

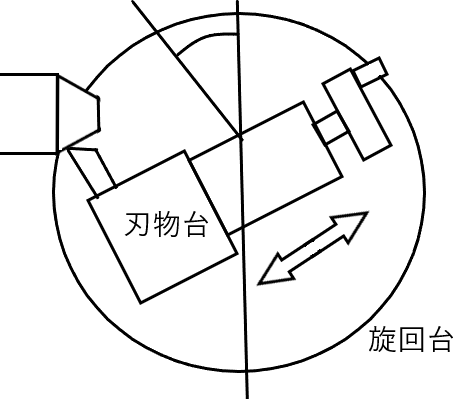

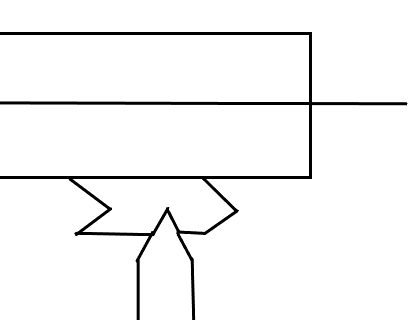

複式刃物台を傾ける

・旋回台が付いている旋盤すべてで可能。

・刃物台ハンドルにより、手送りするため、仕上げ面を整えることが難しい。

・テーパが短く、角度の大きいテーパに向いている。

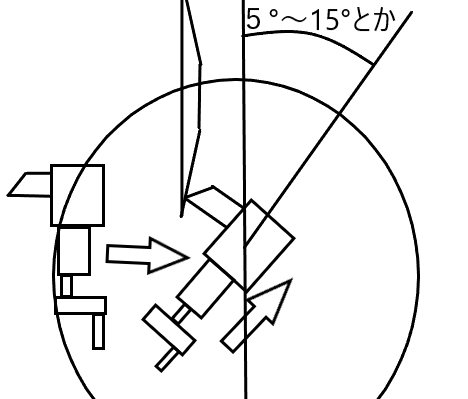

旋回台を傾けて削る方向はもう一つあります。

円盤状のものに、薄いテーパを削る時は刃物台を画像のように傾けた方が、やりやすいです。角度は何でもいいです。5~15である必要はありません。

ねじ切り作業

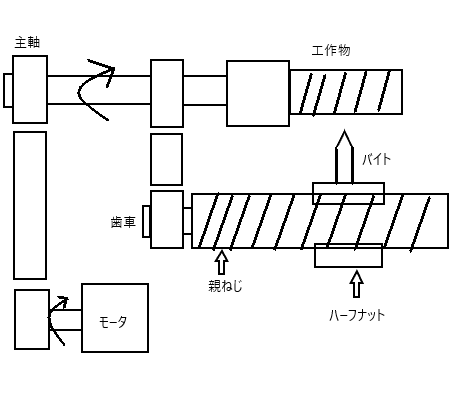

・ねじ切りの原理

・主軸の回転が歯車を回し、その動きにより親ねじを一定速で回す。よって、ハーフナットを噛み合わせるとバイトが連動し、ねじが切れる。

・歯車の掛けかえにより、異なるピッチ(ひと山間の間隔)のねじを作成できる。

ハーフナット

・ねじ山は一回の切削では作成できないため、繰り返しねじ山を潰さないようにバイトを送る必要がある。

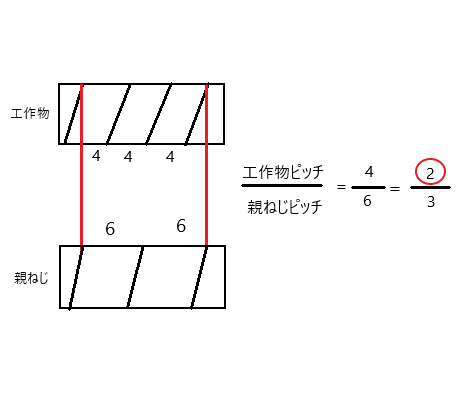

・親ねじのピッチ6mm 工作物のピッチ4mmの場合

・上記の画像の場合、親ねじ2回転につき1回噛み合わせるタイミングがある。

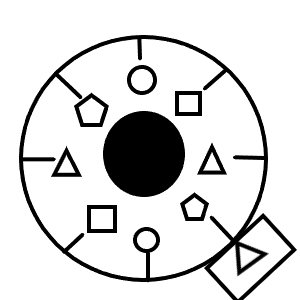

ねじ追いダイヤル

・親ねじ一回転につき歯車の歯一枚分進むため、最初のかみ合わせ時の印から、回転のタイミングが測れる。

てか、画像の旋盤のねじ追いダイヤルが汚すぎて、見えないですね。

上からみたら、本当はこんな感じなんです。

ねじ切りモードになっていたら、ここが回ります。どこのタイミングでねじ切りレバーを下ろすかどうかを、ここで判断します。

どのマークが、三角形の印にきたら、下ろすべきかは表がありますので、それを見てください。

ちなみに、ネジ切りの仕方。

まず、ネジ送りの歯車箱をいじります、メートルねじなのか、インチネジなのか、M何ネジなのか。

回転数も重要です。 ハイスで出来たロウ付けのネジ切りバイトはあまり回転数を上げれません。 ですが、はじめは回転数を上げないほうがいいです。

思っているより早く往復台が、主軸台の方向に移動しますのでぶつけないように、送りか、主軸の回転を止めてあげないといけません。

ネジ、回転数が決まったら、切り込み量が重要です。正直、最終切り込み量を覚えておけばなんとかなります。

切り込み量は、ネジの目標切り込み量から逆算して、荒削りと仕上げ削りに分けて行く必要がある。荒削りでぎりぎりまで削ってしまうとバリやむしれが取り切れず、汚い表面になってしまう。仕上げ削りで表面から薄いキリコをしっかりとだしてやることで、美しい表面になっていく。

・ねじ切りバイトを取り付けるには、センターゲージがいります。切削した材料側面にセンターゲージを密着させ、バイトをゆるめに固定した状態で押し当てて、固定していく方法。

切削面にかすらして、横ハンドルと刃物台ハンドルのダイヤルをゼロにする。

横ハンドルで切り込んで、ねじ送りレバーをねじ追いダイヤルを見て、タイミングよく入れる。

切りたいところまで、来たら、ねじ送りレバーを上げる(はずす)か、回転を止める。

横ハンドルを戻して、元の位置まで戻す。レバーを戻さずにブレーキで止めた場合は、逆回転させれば、右に往復台が動きます。

そして、横ハンドルと刃物台ハンドルを切り込んで、送る。

その繰り返し。

例 M24P3 目標切り込み量1.85mmの場合 ・・・1.85-0.1=1.75

荒削り1.75までは、0.4・0.3・0.2・0.15・0.1・0.05の順で徐々に切り込みを減らしていく。 仕上げ1.75以降は、上送りを使わずに、0.02・0.01・0の順で徐々に切り込みを減らしていく。

目標切り込み数まで、削ってもナットが入らないときもあります。 その時は、もっと切り込まないと行けないわけではありません。

一度、切込みは最後と同じで、同じところで送るとキリコが出てきて、削れます。 ナットが入るようになるときもあります。

総形加工

・工具の形状を工作物に転写する加工。

これは、汎用旋盤ならではですね。

45°のバイトでC面を作ったり、Rバイトを作って、R加工したり、これらはNC旋盤なら、バイトを45°やRで動かせばすむので基本はありません。

そのうち自分のRバイトの作り方の記事も書きます。

ただの紹介になりましたね。

まぁ、しゃあない。 文章書くのって難しいですね。 仕事で文章を書いている方々はすごいです。 ルールやマナー、コンプライアンスなどに気を使って、面白く、多くの人に読んでもらえるように書いているなんて、すごいです。

自分はブログで、自分が書きたいものを、書きたいように、書きたいだけ書いているだけなので、なんのプレッシャーもありません。

そのせいで、恥かいてもいいです。 始めたのは自分、続けるのも自分、ケツ拭くのも自分、四分五裂のような記事は書かないようにする。