はじめに、すこしだけ

前回の、「旋盤とは」にある 旋盤の歴史の補足です。

機械の歴史を振り返ります。

紀元前1500年 古代エジプト 手押し穴あけ機:人が弓のような道具を動かし、穴をあける様子が壁画に描かれています

紀元前700年 木工旋盤 旋盤はろくろを発展させたものと言われいます。木工旋盤で加工された最古の例はタルクイニア(イタリア)で美しい精巧な木鉢や琥珀の玉飾りなどが発掘されています。

紀元前200年 旋盤技術各地広がる 紀元前2世紀ごろまでに、旋盤の技術はヨーロッパや近東に広まり、車輪などがつくられるようになりました。紀元前1世紀頃には旋盤職人もいたことがうかがえます。

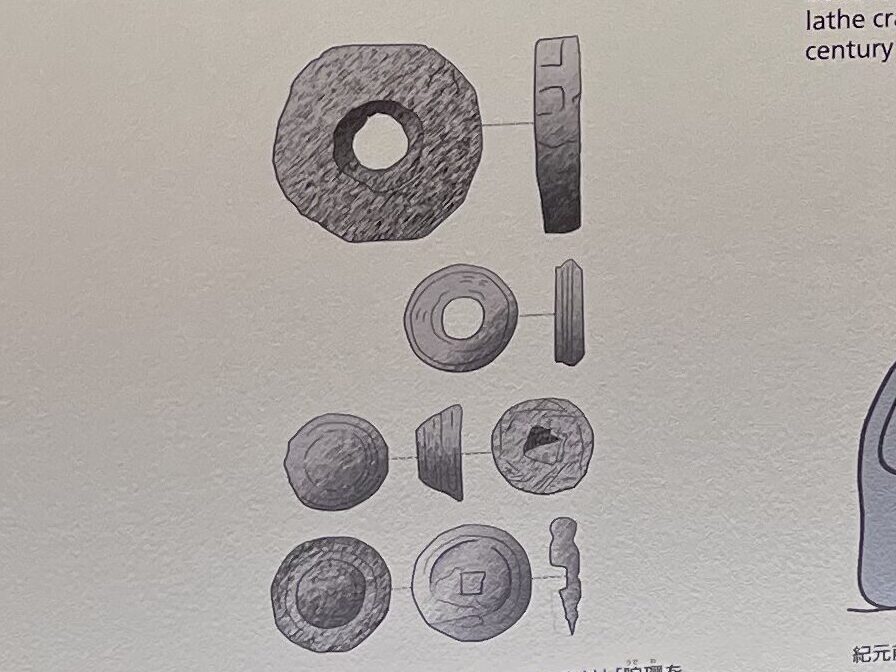

紀元前100年 旋盤技術優れた技術の誕生 イギリスの湖畔集落で発掘された腕輪。中心に穴が空いた工作物は、当時の職人が石の素材を旋削していたことを表しています。

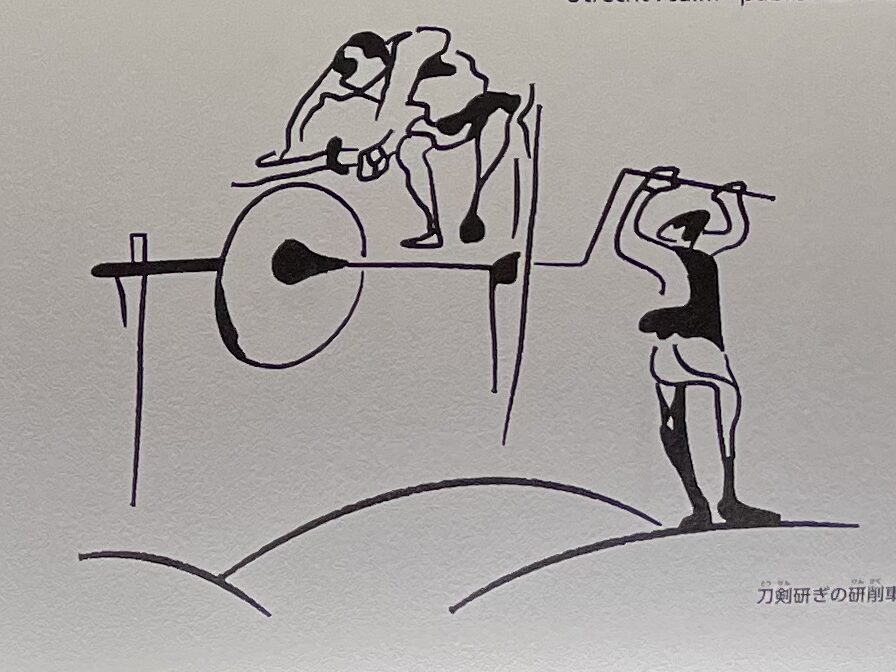

850年 研削盤 石の回転で刃をつくる 中心に穴を開けた石材を軸に通して回転させると、砥石で研ぐよりもずっと早く刃をつくることができることを発見。850年発行の「ユトレヒト詩編」が初出だが、それ以前から存在していたと思える。砥石の縁だけではなく側面も使って刃を研磨していた。 水車を用いての利用は13世紀から。

1395年 ポール旋盤 剛性を備えた原始的な旋盤 15世紀になると工作機械の要件である「剛性」は正しく認識され旋盤は大変丈夫に作られています。また、心押台は工作物の長さに応じて位置を調整できるようになりました。

1500年 ダ・ヴィンチのねじ切り盤 ダ・ヴィンチは近代工作機械の始祖でした、1500年頃に多くの工作機械のスケッチを残しています。

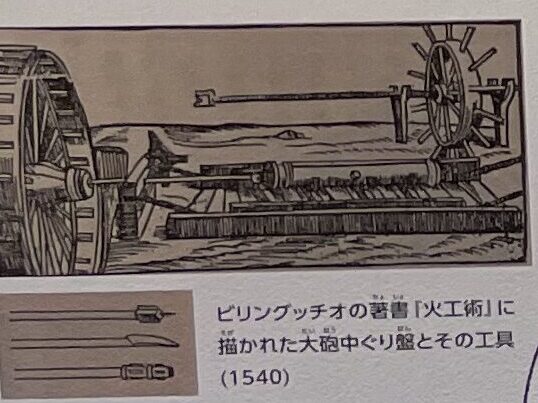

1540年 大砲中ぐり盤 水中で動かす工作機械 「火工術」という本に水力駆動の大砲中ぐり盤と3種類の工具が記載されています。この方法は18初頭まで用いられました。

16世紀 時計用旋盤 小型時計のための精密加工機械

1712年 ニューコメン(英) ニューコメン機関を発明した。

1764年 ハーグリーヴス(英) 手動式のジェニー紡績機を発明した。

1765年 ワット(英) ニューコメン機関を改良し、複動回転式蒸気機関を発明した。

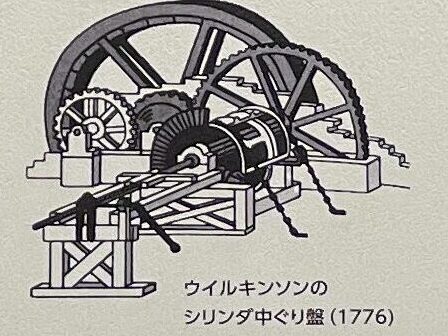

1769年 アークライト(英) 水力紡績機を発明した。

1775年(1776年かも) ウィルキンソン(英) 中ぐり盤の発明で加工精度が向上した。近代的な工作機械の始まり。精度の良いウィルキンソンの中ぐり盤の登場で、近代的な工作機械の時代が始まります。金属加工は、時計などの小型から、大砲などの大型製品へと用途が広がっていきました。

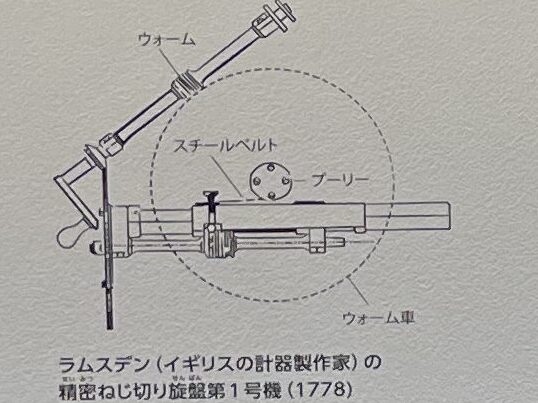

1778年 ジェシー・ラムズデン(英) ねじ切り旋盤 18世紀最高精度のねじ切り ラムズデンは一つの機械の製品を次の機械に組み込むことにより次々と精度向上させることに成功。極めて正確で自由な長さを持つ細いピッチのネジを制作しました。

1784年 コート(英) パドル法と呼ぶ製鋼法を発明し、大量に鉄鋼が生産できるようになった。

1797年 モーズリ(英) ねじ切り旋盤 モーズリの送り台付き全製鉄旋盤 刃物送り台の付いた旋盤を発明し、旋盤作業の能率を向上させた。イギリスのモーズリは工作機械の母性原理を実現し普及させました。小規模でしかできなかった正確さの基準を機械分野に取り入れたことで工業生産が大きく発展しました。

1800年頃 平削り盤 ワットの蒸気機関が工作機械の動力源となり、旋削加工が一つの到達点に達すると、次は広く平らな平面が求められるようになり1810年代に平削り盤が登場しました。

1818年 ホイットニ(米) フライス盤の発明で、平面を作るのが容易になった。

1845年 フイッチ(米) 8個の刃物が刃物台に付いたタレット旋盤を発明した。

1868年 ブラウン=シャープ社(米) マイクロメータ、万能研削盤を発明した。

1871年 マシェット(英) 合金工具鋼を開発し、工具寿命が延び、切削速度が大きくなった。

1872年 ブラウン=シャープ社(米) 単軸の自動旋盤を発明した。

1898年 テーラーとホワイト(米) 高速度工具鋼(ハイス)を開発し、工作機械の能力を向上させた。

1901年 万能フライス盤 現在のモータ直結機械のはじまり 1870年代に電動機が発明されると1901年には電動機を組み込んだ万能フライス盤がアメリカで誕生しました。これがモータ直結工作機械時代の幕開けとなりました。

1926年 バーンズドリル社 研削盤よりも精密な加工ができるホーニング盤が発明した。

クルップ社(独) 超硬工具材を開発し、切削能力を一段と向上させた。

1931年 メルソン(仏) 空気マイクロメータの発明により、寸法精度を0.001mmまで向上させた。

1935年 クライスラー社(米) 超仕上げ盤を発明した。

旋盤(普通旋盤)とは

前回のおさらいです。

・工作物を固定し、回転させる主(切削)運動を与え、工具(バイト)に直線送り運動と、切込み位置を調整する位置決め運動を与え、切削加工する工作機械。 です。

旋盤各部の名称

主軸台

主軸:工作物を固定し、回転させる。大きな切削力を受けるので高硬度鋼がしようされる。

軸受:主軸に正しい回転運動を行わせる部分。大きな荷重や衝撃がかかる。

主軸駆動速度変換機構:モータ(電動機)の回転をプーリを使用して主軸に伝える。変速には機械式の歯車や、電気式のDC,ACサーボモータが使用される。

往復台

・ベット上を往復運動して、バイトを送り、位置決め運動を与える。横送り台、刃物台を支えている。

機械送り装置、ネジ切り装置

往復台及び横送り台を自動的に移動させる装置、主軸の回転に連動。

送り変換ダイヤルで送り速度を変換します。 主軸を回転させると送り軸が同時に回転します。図にはないですが、往復台に送りレバーが存在し、そのレバーを入れると往復台が送りたい方向に、送りたい速度で移動します。 これは横、縦の切り替えが可能です。 ですが、横と縦に同時に送ることはできません。

送り方向と軸方向

普通旋盤においての、軸の方向は横と縦があります。 2軸の動きがあるのが旋盤です。 フライス盤は横、縦、高さの3軸です。

フライス盤の軸はX、Y、Z、と分けられ、X横 Y縦 Z高さとなります。

右手直交座標系というものがあります。

この軸の通り、機械によりますが刃物だけZ軸で動いて、XとYはテーブルが動く物や、刃物は動かず固定で、テーブルがXYZのすべての軸に動くフライス盤もあります。

この考えは様々な機械で応用されますが、この画像の通りに応用されるわけではありません。

では、旋盤ではどうでしょうか。

こうです。

旋盤の正面に立ってみたとき、横と縦は逆になります。 (言い間違える人が多いです。)

Y軸は普通旋盤にはありません。 もし、刃物台を上下させるハンドルがあればそれがY軸になりますが、そんなものはありませんし、あっても旋盤作業ではあまり役に立ちません。

Xは切り込み位置を調整する位置決めだったり、溝切削、ネジ切り、母材端面を切削するときなどに使います。

重要なのがZです。 フライス盤では高さですが、旋盤では縦といいます。

なので図のように縦送りハンドルなんです。

なぜ、横に動くのに、縦というのか、これは「主軸と同じが縦(フライス盤では高さ)」だからです。この考えは他の機械でも共通です。

旋盤の主軸は横に寝ています。 ならば、同じように縦(フライス盤で高さ)は同じく、横に寝るようになります。

ですが、名称は縦(高さ)のままです。

ややこしいですね。

往復台が左右に動く軸が「縦」で、刃物台が前後に動く軸が「横」とおぼえてください。

送り歯車箱・換え歯車箱

自動送りとネジ送りをさせる歯車を収納している。

旋盤の左側に歯車箱(ギアボックス)があります。

ここを変えることで、仕事の効率が変わります。

重要なことですが、主軸回転中に自動送りのギアは動かしてもいいですが、主軸回転速度を変える変速ギアは絶対に動かしてはいけません。

壊れます。

送りギアを動かしてもいいと言いましたが、ネジ送りギアはどうなのか、

これは、わかりません。 してみたことがありません。 旋盤は壊れないかもしれません。ですが、ネジ切り中に送りを変えたら作りたいネジとは違った物が出来上がります。

それと、ネジ切りバイトが折れると思います。 したことがないので、絶対は言えないですが、ほぼほぼバイトは折れるような気がします。

まぁ、普通はネジ切り中に送りを変える意味がないですね。 特殊過ぎます。

心押し台

主軸に対向する位置にあり、長い工作物の他端を支えて、工作物の振れを抑制する。

旋盤の右側にあるやつです。

手で押して移動させたり、ラックと歯車を噛み合わせてハンドルを回せば動く物もあります。

心押し台は重たいです。勢いあまって、旋盤から落として足の上にでも落ちたらとんでもないことです。 両足粉砕骨折とかありえます。

ストッパーはないことが多いです。なので絶対に気をつけてください。

これは心押し台を後ろから見たところです。

エースコンバット7の冒頭のムービーにこんなワンカットが入っていて、いつも見慣れている自分は一瞬で、「あ、これ心押しか?」となりました。

きっと、心押し台だと思います。

ベット

主軸台、往復台、心押し台を支えて、往復台と心押し台が縦方向に移動するときのレールの役目をする。

ベットが一番金属同士が擦れ合うので、潤滑油を忘れずに、ベットか、往復台の裏に、「きさげ加工」がされていると思います。

「きさげ加工」がされていると、油溜まりがあるので油をかけると油が、すぐに無くなることもなく、均等に摺動面(擦れ合う部分)を潤滑してくれ焼付きなどを防いでくれます。

潤滑油は作業開始時や、作業が終わって掃除や片づけをする際にも忘れずに挿してください、工作機械の寿命を伸ばしましょう!

それと、ベットの真ん中に置きっぱはやめましょう。 できれば、右端に寄せます。往復台は重たいです、長時間重いものが乗っかっているとベットが曲がったままになります。

ベットは真ん中が0.002くらい高くなっていて、往復台が移動してきたら、沈んで、往復台がどこの位置にあっても、刃物の高さが変わらないように作られています。

なのに、真ん中に置きっぱにしたら、ベットがまっすぐに固定されて、次真ん中にベットを持ってくると端よりも沈むことになります。

家に帰る時はできるだけ、右端(ホームポジション)に往復台を置きましょう。

その他

ハンドルの違い

縦ハンドルと横ハンドルと複式刃物台ハンドルは、すべてメモリが違います。

縦ハンドルは1週24mmや30mmなどで、メモリ0.1mmなどです。 縦ハンドルは往復台を大きく動かしたり、段つけ加工などに使う事が多いですね。

横ハンドルは1週5mmなどで、1メモリ0.02mmなどです。 旋盤によりますが、切り込んだメモリの倍削れる旋盤と、切り込んだメモリとおり削れる旋盤があります。もし、2つの旋盤を交互に使うときがあるなら、メモリを間違えないようにしましょう。

複式刃物台ハンドル(刃物送り台ハンドル)は1週3mmなどで、1メモリ0.02mmなどです。 縦ハンドルと同じ方向に動きますが、こちらのほうが細かくメモリを入れれて、精密切削加工ができます。それと、角度をつけて削る事ができます。

ブレーキ

ブレーキは主軸の回転を止めるものです。 付いている旋盤と付いていない旋盤があります。 付いていない旋盤はレバーを下げたら同時にブレーキが掛かるようになっています。

ブレーキはベルトブレーキです、ブレーキの効きの強さは変えることが出来ます。

切子受け

ブレーキ版の上にあるやつです。

これも、旋盤によってはあるものと、ないものがあります。 個人的に、切子受けはあってほしいものです。

いろいろな旋盤がある

大きさも違えば、ハンドルの位置も微妙に違う、レバーや変速ギアの速度など、旋盤と言っても様々です。

旋盤出来ますといっても、機械が変われば今までできていたことも、難しく感じるでしょう。

頑張って行きましょう! 自分もがんばります。