旋盤は旋盤という機械があれば、仕事ができるわけではありません。

工作物もいりますが、それを削る刃物(バイト)も必要です。

今回は、バイトの話ではなく、バイトの素材の話をしたいと思います。

どんな金属を削るときも、刃物の選定が必要ですが、その際に重要なのがどんな素材で出来た刃物なのかです。

その次に刃物の形、角度、などを考えます。

切削工具材料の条件

・切削温度が上昇しても硬さが低下しない。

・靭性(ねばさ)が大きい

・耐摩耗性が高い

全てを満たす材料は存在しないため、工具材料は目的に合わせて機能を選択する。

炭素工具鋼(SK)(S:スティール、K:工具)

◎主要五元素により構成される鋼

・炭素(C):硬さ、強さを増幅させる。

・ケイ素(SI):酸素を除くためのもの、強さを増加させる。

・マンガン(Mn):硫黄を除くためのもの、粘り強さを与える。

・リン(P):寒い時に鋼を脆くする。 有害

・硫黄(S):赤熱状態の時に鋼を脆くする。 有害

◎リン、硫黄は製鋼上、混入を防げないので、混入量を明記し、少量のものを高級材料として使用する。

◎200℃程度で硬度低下

◎刃物用は1~1.5%の炭素を含むものである。ドリルやタップに使用されていたが、近年はあまり使わない。

◎包丁などの家庭用、大工用等で使用される鋼

合金工具鋼(SKS)(SKD) (SK、S:スペシャル)(SK、D:ダイキャスト)

◎炭素工具鋼にクロム(Cr)、タングステン(W)、ニッケル(Ni)を加えたもの

・クロム(Cr):耐食性を向上させる。

・タングステン(W):耐摩耗性、耐熱性を向上させる。

・ニッケル(Ni):粘り強さを向上させる。

◎300℃程度で硬度低下。

◎SKSは手作業用工具(全ノコ等)、SKDは金型材料として使用。

高速度工具鋼(SKH、ハイス) (SK、H:ハイスピード)

◎タングステン系

・主成分:炭素(C)0.8%、タングステン(W)18%、クロム(Cr)4%、バナジウム(V)1%

・主成分の数字をとって、18-4-1で表される。

◎モリブデン系

・タングステンの一部をモリブデン(Mo)に置き換えたもの Mo1%がW2%に相当する。

・モリブデン(Mo)耐摩耗性が高い。

◎現在使用されている一般的な切削工具材料では硬度が一番低い

◎600℃程度で硬度低下

◎近年、靭性を損なわず、さらに耐久性を向上させたものに粉末ハイスとコーティングハイスがある。

粉末ハイスは、粉末焼結法によって、微細炭化物を均一に分布させ、Vを多く添加できるため、耐摩耗性が向上する。

コーティングハイスは下の、PVDのこと

超硬合金

・基本型は炭化タングステン(WC)の粉末と結合剤である

W、チタン(Ti)、タンタル(Ta)、V、Mo等を粉末にし、一種又は数種を組み合わせて、コバルト(Co)、ニッケル(Ni)を焼結した焼結合金

・材料特化向上のため、炭化チタン(Tic)、炭化タンタル(Tic)等を添加したものである。

・硬度はHRC(ロックウェル硬さ)90ぐらいあり、高温硬度は1000℃で約20%硬度低下する

・材質により使用区分が分けられる

鋼切削用:P種 連続したキリコが出る工作物 切削抵抗:大 連続型切り屑

ステンレス切削用:M種 切削抵抗:中 せん断型切り屑

鋳鉄切削用:K種 断続したキリコが出る工作物 切削抵抗:小 裂断型切り屑

P種が一番粘い、K種になるにつれて、脆くなる。 M種はPとKの間

コーティング工具

◎ハイス超硬の表面に被膜を形成し、耐摩耗性や耐摩擦特性を向上させる。

CVD(科学的蒸着)

・被膜物質:TiN、TiC、TiCN(炭窒化チタン)、Al2O3(アルミナ)、SiC(炭化ケイ素)

・原理:成分元素を分子化にガス化し、化学反応によって被膜を形成する。

・膜厚:2~20μm

・特性:密着性が高く、高負荷に耐える。表面精度がPVDに劣り、膜厚が厚くなるため、刃先の丸み(ノーズR)が大きので、精密加工に向かない。

PVD(物理的蒸着)

・被膜物質:TiN(窒化チタン)TiCN、CrN(窒化クロム)、TiAIN(窒化チタンアルミニウム)、ZrN(窒化ジルコニウム)、HfN(窒化ハフニウム)

・原理:成分物質を蒸発、イオン化(分子から電子を奪う)させ、被膜を形成させる。

・膜厚:1~10μm

・特性:密着性がCVDに比べ弱く、はがれやすいため断続切削に向かな。表面精度が良く、膜厚が薄く刃先の丸みを小さくできるため、精密仕上げ加工に向いている。

サーメット(Ceramics+metal=cermet)(セラミックス+メタル=サーメット)

・当初、炭化チタン(Tic)80%でNi-Moを結合剤として焼結合金として開発された、炭化物系超硬合金の一種。

・化学的には安定しているが、熱伝導率が悪く、脆い。 チッピングをおこす。 使用制限あり。

・その後、TiCをTiN(チタンナイトライド)に置き換え、熱伝導率、靭性を向上させたものが現在の主流となっている。

欠点が改善されて、耐酸性向上。耐チッピング性、耐クレータ摩耗性にすぐれ、断続切削も可能となり、仕上げ面がきれいである。

セラミックス

・工具材料では、Al2O3(アルミナ)を主成分として、ホットプレスやHIP法で焼結して作ったもの。

・結合添加剤を含まないため,高温硬度(1500℃まで耐える)、熱的・化学的耐摩耗性に優れる。

・靭性がかなり乏しく欠けやすい。 耐熱衝撃性は超硬、サーメットに劣る。

・その後、Al2O3-TiC系(アルチック)のセラミックスは靭性を高め、鋼材、焼入れ部品の切削、断続切削を可能とした。

CBN(立方晶窒化ホウ素)

・CBNの粉末を高温、超高圧で圧縮焼結したもの。

・ダイヤモンドの次に硬い。

・主に、HRC50以上の焼入れ鋼や、耐熱合金、工具材(ハイス)等の超高度材の切削が可能。

・軟鋼切削時は、摩擦が大きくなり、刃先寿命を下げる。

・高速切削の工具材料として、高価であるが広く使われる。

ダイヤモンド

・天然ダイヤモンドと焼結ダイヤモンドがある。

・天然ダイヤモンドは全ての物質の中で最も硬く、熱伝導性、耐摩擦性に優れ、他の材料との親和性が低い。

・非常に脆く、鉄に反応し易く、高価である。

・非鉄金属の高速精密切削加工に使用される。

・高速切削時の微小送り加工では、精密で表面品位のよい仕上げ面が得られ、銅、アルミ、真鍮などの非金属の加工に使用され、超精密切削工具として普及している。

・人造ダイヤモンドは超高圧高温技術によって、超硬合金の基盤の上に、緻密に焼き固めたもの。鉄系材料に反応しやすく、大気中で高温になると炭化するため、非鉄金属を中心に利用されている。

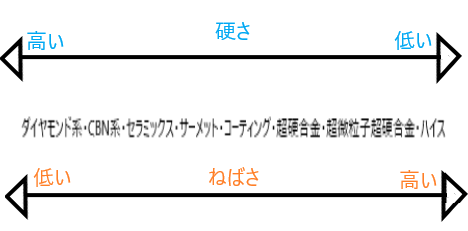

硬さ、ねばさ。

はじめに書いた、切削工具材料の条件で硬さとねばさがありました。

硬さとねばさは両立しないので、条件によって刃物選定が重要になってきます。

皆さんは何を使っていますか?

自分は、サーメット、超硬、コーティング、たまにハイス、かな?

ドリルやタップはハイスかな

実際に働いている方で、自分が使っている刃物素材が、わからないでいる方もおられるかと思います。

先輩の言う通りで動いている人です。

今度からは、素材も考えてみて、旋盤作業の理解度を深めていきましょう!

自分もまだまだです。

理解度や技術度を深め、高めて行かなければなりません。

これからも切削工具は多種多様化していきます。素材の特性を把握した上で、選択眼を養っていく必要があると思います。

お互いがんばりましょう!